The future is DC

New overcurrent protection concepts for industrial DC voltage networks

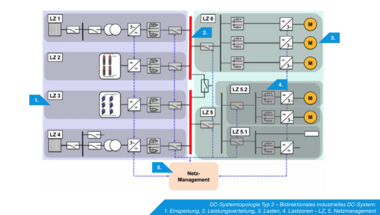

Sustainability, supply security, energy and cost efficiency are only some of the reasons for increasing the use of DC systems in manufacturing systems. The following diagram is an overview of such a system.

With DC networks, you can directly and efficiently feed electrical energy from regenerative sources into your own network. This is a great advantage, especially in terms of CO2-neutral production. Reducing conversion losses and using braking energy in motors, tail lifts, or robots increases energy efficiency and reduces costs significantly.

DC systems enable facilitated integration of electro-chemical accumulators such as batteries or capacitors. These accumulators provide increased supply security when short power losses and mains failures occur and they reduce the power consumption and installation effort of production systems through “Peak shaving”. This also reduces investment and network connection costs. It does not require an additional conductor, which reduces the cross section of the remaining cables.

More and more DC-based pilot systems are being planned, built, tested and approved. Despite all the benefits of this technology, there are also challenges. Especially the high voltages of 650 V to 800 V are quite challenging for switching and protection concepts. Unlike AC networks, there is no natural zero crossing of the flowing currents, which means that switching arcs do not extinguish themselves.

With over 75 years of experience in switchgear engineering, we can help solve these challenges with our combined expertise. Today, there are both electromechanical and electronic concepts for protecting, switching and monitoring loads in industrial DC networks.

Neue Überstromschutz-Konzepte für industrielle Gleichspannungsnetze

Nachhaltigkeit, Versorgungssicherheit, Energie- und Kosteneffizienz sind nur ein paar Gründe für den zunehmenden Einsatz von DC-Systemen in Fertigungsanlagen. Die nachfolgende, vereinfachte Darstellung zeigt ein solches System in der Übersicht.

DC-Netze bieten die Möglichkeit, elektrische Energie aus regenerativen Quellen unmittelbar und mit hohem Wirkungsgrad ins eigene Netz einzuspeisen. Gerade auf dem Weg zu einer CO2-neutralen Fertigung ist dies ein großer Vorteil. Die Reduktion von Wandlungsverlusten sowie die Verwertung von Bremsenergie in Motoren, Hebebühnen oder Robotern erhöhen die Energieeffizienz und reduzieren die Kosten noch einmal deutlich.

Zusätzlich ermöglichen DC-Systeme die einfache Integration von elektrochemischen Speichern wie Batterien oder Kondensatoren. Neben einer gesteigerten Versorgungssicherheit im Fall von Kurzunterbrechungen und Netzausfall, reduzieren diese Speicher durch „Peak-Shaving“ den Leistungsbedarf und Installationsaufwand von Fertigungsanlagen. Dadurch werden auch die Investitions- und Netzanschlusskosten erheblich gesenkt. Dies führt außerdem zur Einsparung eines zusätzlichen Leiters und zur Querschnittsreduzierung bei den verbleibenden Leitungen.

Immer mehr Pilotanlagen auf DC-Basis werden geplant, gebaut, getestet und für gut befunden. Doch bei den vielen Vorteilen, die diese Technologie mit sich bringt, gibt es auch Hürden. Gerade die hohen Spannungen von 650 V bis 800 V sind für Schalt- und Schutzkonzepte herausfordernd. Denn anders als bei AC-Netzen gibt es keinen natürlichen Stromnulldurchgang der fließenden Ströme, wodurch Schaltlichtbögen nicht selbstständig verlöschen.

Mit über 75 Jahren Erfahrung im Schaltgerätebau können wir unsere gebündelte Kompetenz einbringen. Bereits heute gibt es sowohl elektromechanische als auch elektronische Konzepte zum Schützen, Schalten und Überwachen von Lasten in industriellen DC-Netzen.

Ihr Nutzen

- Erhöhte Anlagenverfügbarkeit durch direkte Anbindung von Batteriespeichern und lokal generierter, erneuerbarer elektrischer Energie

- Steigerung des Wirkungsgrads der Gesamtanlage durch Eliminierung der Umwandlungsverluste

- Kostenersparnis durch geringere Anzahl von Leitungen mit niedrigem Querschnitt

- Kosteneinsparung durch Reduzierung der Einspeiseleistung sowie Rückgewinnung der Bremsenergie